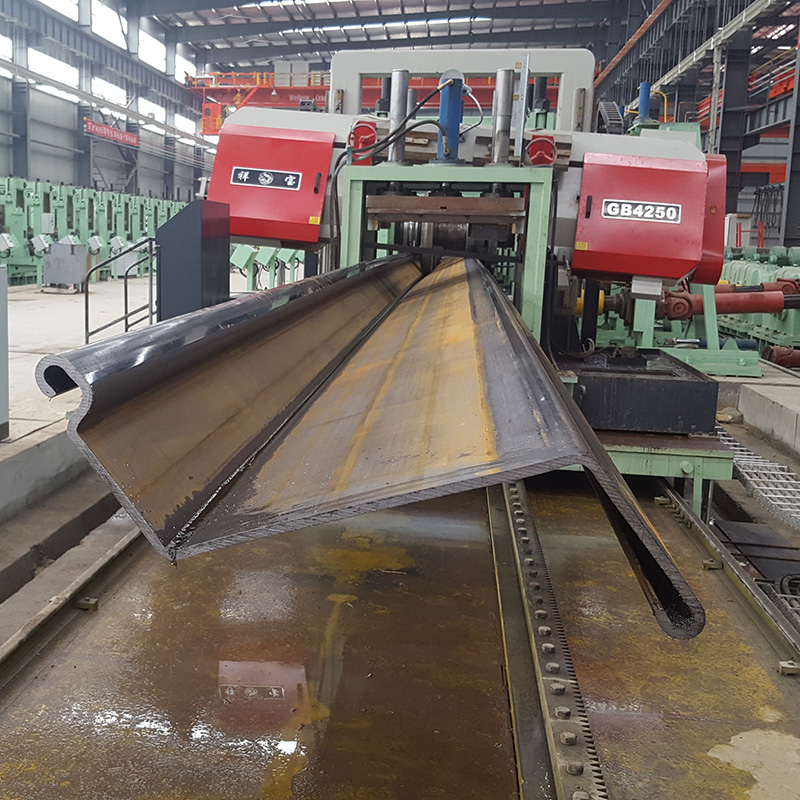

Taśma stalowa poddawana jest ciągłemu odkształcaniu przez gięcie na zimno w celu uzyskania przekroju w kształcie litery Z, U lub innego, które można łączyć ze sobą za pomocą zamka w celu budowy płyt fundamentowych.

Stalowe grodzice produkowane metodą walcowania na zimno są głównymi produktami stali formowanej na zimno w inżynierii lądowej. Stalowe grodzice są wbijane (wciskane) w fundament za pomocą kafara, aby połączyć je w celu utworzenia stalowej ściany z grodzic w celu zatrzymania gruntu i retencji wody. Powszechnie stosowane typy przekrojów to: w kształcie litery U, w kształcie litery Z i typ z prostym środnikiem. Stalowe grodzice nadają się do podpierania miękkich fundamentów i głębokich wykopów fundamentowych o wysokim poziomie wód gruntowych. Konstrukcja jest prosta, a jej zaletami są dobre właściwości hydroizolacyjne i możliwość ponownego użycia. Status dostawy stalowych grodzic Długość dostawy zimnogiętych stalowych grodzic wynosi 6 m, 9 m, 12 m, 15 m i może być również przetwarzana zgodnie z wymaganiami użytkowników, z maksymalną długością 24 m. (Jeśli użytkownik ma specjalne wymagania dotyczące długości, można je zaproponować przy składaniu zamówienia) Zimnogięte stalowe grodzice są dostarczane według wagi rzeczywistej lub teoretycznej. Zastosowanie grodzic stalowych. Produkty z grodzic stalowych formowanych na zimno charakteryzują się wygodą montażu, szybkim postępem prac, brakiem konieczności użycia dużego sprzętu budowlanego oraz korzystnymi parametrami sejsmicznymi w zastosowaniach inżynierii lądowej i wodnej. Kształt przekroju grodzic stalowych formowanych na zimno można modyfikować w zależności od specyficznych warunków projektu i długości, co czyni projekt bardziej ekonomicznym i opłacalnym. Ponadto, dzięki zoptymalizowanej konstrukcji przekroju grodzic stalowych formowanych na zimno, współczynnik jakości produktu został znacznie poprawiony, zmniejszono wagę na metr szerokości ścianki pala, a tym samym obniżono koszty projektu.

Urządzenie ma następujące zalety:

●Poprawa wydajności operacyjnej i wydajności produkcji

●Wysoki stopień automatyzacji, redukujący nakład pracy personelu

●Poprawa środowiska operacyjnego i bezpieczeństwa

●Poprawa stabilności jakości produktu, stabilnego i niezawodnego formowania oraz możliwość produkcji materiałów o różnej grubości i wytrzymałości

●Poprawa wydajności produktu

●Zmniejsz koszty sprzętu

●Korzystając z oryginalnego niemieckiego oprogramowania COPRA do projektowania przepustów, poprzez analizę naprężeń w procesie formowania profili na zimno, można określić najbardziej odpowiedni proces formowania na zimno i przepust odkształcenia przed wyprodukowaniem rolki, a technologia symulacji elementów skończonych może być użyta do symulacji. W procesie formowania na zimno konstrukcja rolki jest optymalizowana, a symulacja naprężeń i odkształceń jest używana do sprawdzenia, czy w projekcie występuje niebezpieczny obszar podatny na defekty.

●Aby zaoszczędzić czas potrzebny na wymianę rolek przy zmianie specyfikacji, przygotowano urządzenia do szybkiej wymiany wałów i wałów napędowych oraz narzędzia do wymiany rolek.

Czas publikacji: 21-02-2023