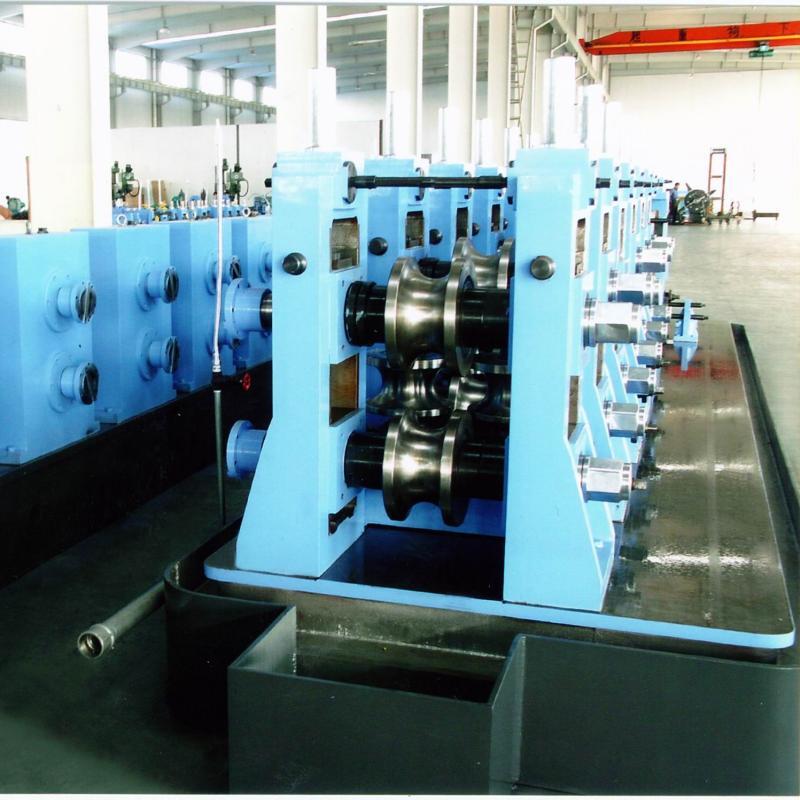

ERW165 sveiset rørfres

Produksjonsbeskrivelse

ERW165 Rørmel/oipemel/sveisede rørproduksjons-/rørfremstillingsmaskin brukes til å produsere stålfuru med en ytterdiameter på 76 mm ~ 165 mm og en veggtykkelse på 2,0 mm ~ 6,0 mm, samt tilsvarende runde rør, firkantede rør og spesialformede rør.

Bruksområde: Gl, Bygg og anlegg, Bilindustri, Generelle mekaniske rør, Møbler, Landbruk, Kjemi, Olje, Gass, Rør, Bygg og anlegg

| Produkt | ERW165mm rørfres |

| Gjeldende materiale | HR/CR, lavkarbonstålstrimler, Q235, S2 35, Gi-strimler. ab≤550 MPa, som≤235 MPa |

| Rørskjæringslengde | 3,0~12,0 m |

| Lengdetoleranse | ±1,0 mm |

| Flate | Med sinkbelegg eller uten |

| Fart | Maks. hastighet: ≤100 m/min (kan tilpasses etter kundens krav) |

| Andre | Alle rørene er høyfrekvenssveiset Både indre og ytre sveiset stikk har blitt fjernet |

| Materiale av rulle | Cr12 eller GN |

| Klemrull | H13 |

| Omfang av sveiset rørutstyr | Hydraulisk dobbel-Mandrel un-coiler Hydraulisk skjær og automatisk sveising horisontal akkumulator Formings- og størrelsesmaskin Elektrisk kontrollsystem Solid State HFWelder (AC- eller DC-driver) Datamaskin Flyvende sag/kaldskjærende sag Utkjør bord |

| Alt tilleggsutstyr og tilbehør, som avvikler, motor, lager, kappesag, rulle, høyfrekvent trykk osv., er av toppmerker. Kvaliteten kan garanteres. | |

Prosessflyt

Stålspole → Dobbeltarmsavvikler → Skjær- og endekutting og sveising → Spoleakkumulator → Forming (flatningsenhet + hoveddrivenhet + formingsenhet + føringsenhet + høyfrekvent induksjonssveiseenhet + klemvals) → Avgraving → vannkjøling → dimensjonering og retting → flygende sagskjæring → rørtransportør → emballasje → lagerlagring

Fordeler

1. Høy presisjon

2. Høy produksjonseffektivitet, linjehastigheten kan være opptil 130 m/min

3. Høy styrke, Maskinen fungerer stabilt med høy hastighet, noe som forbedrer produktkvaliteten.

4. Høy god produktrate, nå opp til 99%

5. Lavt svinn, lavt enhetssvinn og lave produksjonskostnader.

6. 100 % utskiftbarhet av de samme delene av det samme utstyret

Spesifikasjon

| Råmateriale | Spolemateriale | Lavkarbonstål, Q235, Q195 |

| Bredde | 240 mm–520 mm | |

| Tykkelse: | 2,0 mm–6,0 mm | |

| Spole-ID | φ580–φ700 mm | |

| Spole ytterdiameter | Maks: φ1800mm | |

| Spolevekt | 5,0–6,0 tonn | |

| Produksjonskapasitet | Rundt rør | 76 mm–165 mm |

|

| Firkantet og rektangulært rør | 60*60mm–130*130mm 40*80mm–100*160mm |

|

| Veggtykkelse | 2,0–6,0 mm (rundrør) 2,0–5,0 mm (firkantrør) |

|

| Fart | Maks. 50 m/min |

|

| Rørlengde | 3m–12m |

| Verkstedtilstand | Dynamisk kraft | 380V, 3-fase, 50Hz (avhenger av lokale fasiliteter) |

|

| Kontrollkraft | 220V, enfase, 50 Hz |

| Størrelsen på hele linjen | 85m x 7m (L * B) | |

Introduksjon til selskapet

Etter heving blir avrundede deigstykker gradvis presset ut gjennom en serie valser som forberedelse til endelig støping. Pressemaskinen består vanligvis av 2–3 sett (i serie) med teflonbelagte valsehoder som deigstykket føres mellom for gradvis å flate ut deigstykket.

Arklegging påfører spenningskrefter (trykk) som bidrar til å avgasse deigstykket, slik at store luftceller som utvikles under produktoverføring eller mellomheving reduseres til mindre for å oppnå en fin korning i det ferdige produktet.

Rullesettene er arrangert slik at mellomrommet/klaringen reduseres gradvis etter hvert som deigen beveger seg gjennom dem. Dette er avgjørende for å fremme en kontrollert reduksjon av deigtykkelsen. Det ville være umulig å flate ut deigbiter i ett enkelt trinn uten å forårsake uopprettelig skade på gluten- og gasscellestrukturen.

Etter at deigen har passert gjennom de øverste valsene, blir den mye tynnere, større og avlang i formen. Den flate deigen som kommer ut av de nederste valsene er klar til å passere under krøllkjeden.