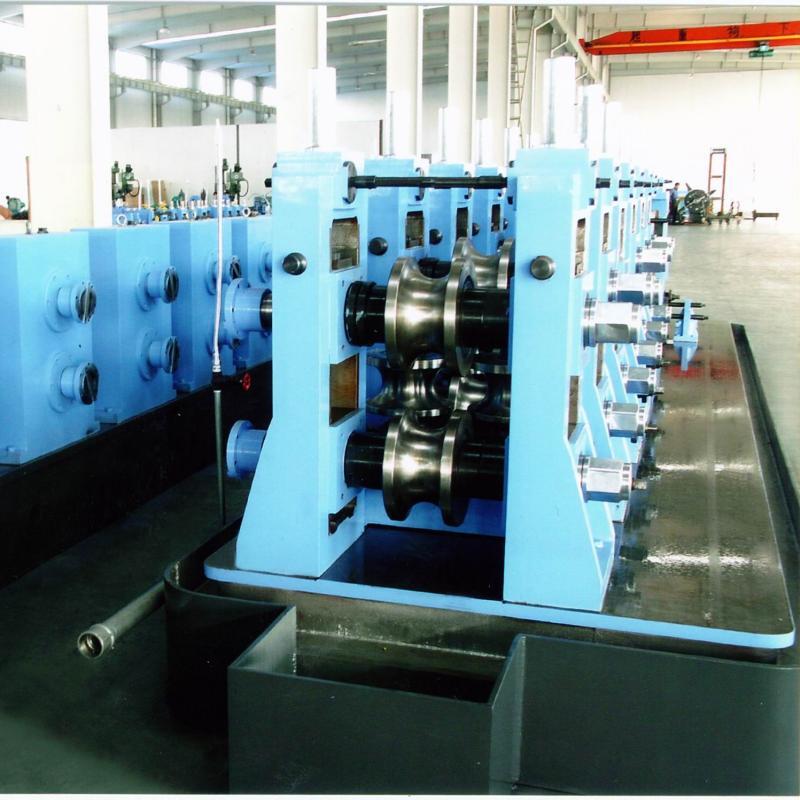

ERW165 gelaste buizenfabriek

Productiebeschrijving

De ERW165-buisfrees/buisfrees/gelaste buisproductie-/buismaakmachine wordt gebruikt om stalen dennen met een buitendiameter van 76 mm tot 165 mm en een wanddikte van 2,0 mm tot 6,0 mm te produceren, evenals bijbehorende ronde buizen, vierkante buizen en speciaal gevormde buizen.

Toepassing: Gl, Bouw, Automobielindustrie, Algemene mechanische buizen, Meubels, Landbouw, Chemie, Olie, Gas, Leidingen, Bouw

| Product | ERW165mm buizenmolen |

| Toepasselijk materiaal | HR/CR, staalstrips met laag koolstofgehalte, Q235, S2 35, Gi-strips. ab≤550Mpa,as≤235MPa |

| Buis snijlengte | 3,0~12,0m |

| Lengtetolerantie | ±1,0 mm |

| Oppervlak | Met of zonder zinkcoating |

| Snelheid | Max. snelheid: ≤100 m/min (kan aangepast worden volgens de wensen van de klant) |

| Anderen | Alle buizen zijn hoogfrequent gelast Zowel de binnen- als de buitenzijde zijn gelast VERWIJDERD |

| Materiaal van de rol | Cr12 of GN |

| Knijprol | H13 |

| Omvang van gelaste pijpapparatuur | Hydraulische dubbele doorn-afwikkelaar Hydraulische schaar en automatische las-horizontale accumulator Vorm- en maatmachine Elektrisch besturingssysteem Solid State HFWelder (AC of DC Driver) Computer Vliegende Zaag/Koudzaag Uitlooptabel |

| Alle hulpapparatuur en accessoires, zoals afwikkelaars, motoren, lagers, cirkelzagen, walsen, HF-machines, enz., zijn van topmerken. De kwaliteit is gegarandeerd. | |

Processtroom

Stalen spoel → Afwikkelaar met dubbele arm → Knippen en snijden & lassen → Spoelaccumulator → Vormen (vlakke eenheid + hoofdaandrijfeenheid + vormeenheid + geleidingseenheid + hoogfrequente inductielaseenheid + persrol) → Ontbramen → Waterkoeling → Op maat maken & richten → Zagen met vliegende zaag → Pijptransportband → Verpakking → Magazijnopslag

Voordelen

1. Hoge precisie

2. Hoge productie-efficiëntie, lijnsnelheid kan oplopen tot 130 m/min

3. Hoge sterkte, de machine werkt stabiel op hoge snelheid, wat de productkwaliteit verbetert.

4. Hoog goed productpercentage, bereik tot 99%

5. Weinig verspilling, weinig verspilling per eenheid en lage productiekosten.

6. 100% uitwisselbaarheid van dezelfde onderdelen van dezelfde apparatuur

Specificatie

| Grondstof | Spoelmateriaal | Laag koolstofstaal, Q235, Q195 |

| Breedte | 240 mm-520 mm | |

| Dikte: | 2,0 mm-6,0 mm | |

| Spoel-ID | φ580- φ700mm | |

| Spoel OD | Maximaal: φ1800mm | |

| Spoelgewicht | 5,0-6,0 ton | |

| Productiecapaciteit | Ronde buis | 76 mm-165 mm |

|

| Vierkante en rechthoekige buis | 60*60mm-130*130mm 40*80mm-100*160mm |

|

| Wanddikte | 2,0-6,0 mm (ronde buis) 2,0-5,0 mm (vierkante buis) |

|

| Snelheid | Max. 50 m/min |

|

| Pijplengte | 3m-12m |

| Werkplaatsconditie | Dynamische kracht | 380V, 3-fase, 50Hz (afhankelijk van lokale voorzieningen) |

|

| Controlevermogen | 220V, eenfase, 50 Hz |

| Grootte van de hele lijn | 85mX7m(L*B) | |

Bedrijfsintroductie

Na de tussenrijs worden ronde deegstukken door een reeks rollen uitgerold of geleidelijk platgedrukt ter voorbereiding op het uiteindelijke vormen. De uitrolmachine bestaat meestal uit 2-3 sets (in serie) met teflon beklede rolkoppen waartussen het deegstuk wordt gevoerd om het geleidelijk plat te drukken.

Bij het vellen worden krachten (druk) uitgeoefend op het deeg, waardoor het deegstuk ontgast wordt. Hierdoor worden de grote luchtcellen die ontstaan tijdens het transport of de tussenliggende rijsfase, verkleind tot kleinere cellen, zodat er een fijne korrel ontstaat in het eindproduct.

Rollensets zijn zo geplaatst dat de speling geleidelijk afneemt naarmate het deeg erdoorheen beweegt. Dit is cruciaal voor een gecontroleerde afname van de deegdikte. Het is onmogelijk om deegstukken in één keer plat te maken zonder onherstelbare schade aan de gluten- en gascelstructuur te veroorzaken.

Nadat het deeg door de bovenste rollen is gegaan, wordt het veel dunner, groter en langwerpiger van vorm. Het platte deeg dat uit de onderste rollen komt, is klaar om onder de krulketting door te gaan.