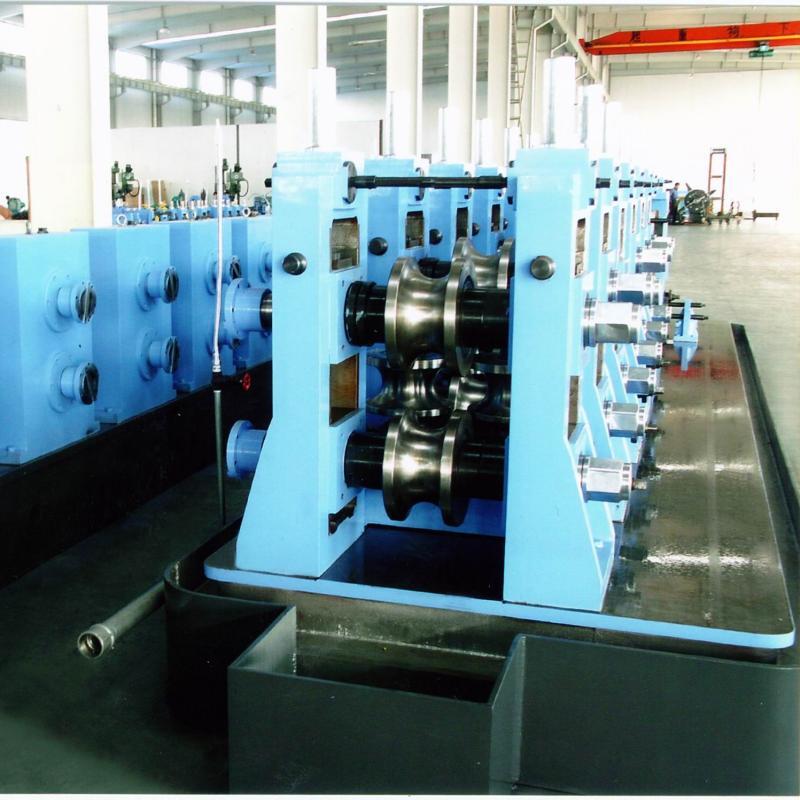

ERW165溶接パイプミル

制作概要

ERW165 チューブミル/オイルミル/溶接管製造/パイプ製造機は、外径76mm~165mm、肉厚2.0mm~6.0mmの鋼管、および対応する丸管、角管、特殊形状管の製造に使用されます。

用途: GL、建設、自動車、一般機械配管、家具、農業、化学、オイル、ガス、導管、建設

| 製品 | ERW165mmチューブミル |

| 適用可能な材料 | HR/CR、低炭素鋼ストリップコイル、Q235、S2 35、Gi ストリップ。 ab≤550MPa、as≤235MPa |

| パイプ切断長さ | 3.0~12.0m |

| 長さ許容差 | ±1.0mm |

| 表面 | 亜鉛コーティングの有無 |

| スピード | 最高速度:≤100m/分 (お客様のご要望に応じてカスタマイズ可能です) |

| その他 | すべてのパイプは高周波溶接されています 内側と外側の溶接スタビライザーは 削除された |

| ローラーの材質 | Cr12またはGN |

| スクイーズロール | H13 |

| 溶接管設備の範囲 | 油圧式ダブルマンドレルアンコイラー 油圧式せん断機&自動溶接水平アキュムレータ 成形・サイジングマシン 電気制御システム ソリッドステートHF溶接機(ACまたはDCドライバ)コンピューターフライングソー/コールドカッティングソー ランアウトテーブル |

| アンコイラー、モーター、ベアリング、カットソー、ローラー、高周波など、すべての補助機器と付属品はトップブランドです。品質は保証されています。 | |

プロセスフロー

鋼コイル→ ダブルアームアンコイラー→ せん断・端部切断・溶接→ コイルアキュムレーター→ 成形(平坦化ユニット + 主駆動ユニット + 成形ユニット + ガイドユニット + 高周波誘導溶接ユニット + スクイーズローラー)→ バリ取り→ 水冷→ サイジング・矯正→ フライングソー切断→ パイプコンベア→ 梱包→ 倉庫保管

利点

1. 高精度

2. 高い生産効率、ライン速度は最大130m/分

3. 高強度、機械は高速で安定して動作し、製品の品質が向上します。

4. 良品率が高く、99%に達する

5. 無駄が少なく、単位無駄が少なく、生産コストが低い。

6. 同じ機器の同じ部品の100%互換性

仕様

| 原材料 | コイル材質 | 低炭素鋼、Q235、Q195 |

| 幅 | 240mm~520mm | |

| 厚さ: | 2.0mm~6.0mm | |

| コイルID | φ580~φ700mm | |

| コイル外径 | 最大:φ1800mm | |

| コイル重量 | 5.0~6.0トン | |

| 生産能力 | 丸パイプ | 76mm~165mm |

|

| 角パイプと長方形パイプ | 60×60mm~130×130mm 40×80mm~100×160mm |

|

| 壁の厚さ | 2.0~6.0mm(丸パイプ) 2.0~5.0mm(角パイプ) |

|

| スピード | 最大50m/分 |

|

| パイプの長さ | 3m~12m |

| ワークショップの状態 | ダイナミックパワー | 380V、3相、 50Hz(現地の設備により異なります) |

|

| 制御力 | 220V、単相、50Hz |

| 線全体のサイズ | 85m×7m(長さ×幅) | |

会社紹介

中間発酵を終えた丸い生地は、最終成形の準備として、一連のローラーを通してシート状に、または徐々に平らに伸ばされます。シーターは通常、テフロン加工されたローラーヘッドが2~3組(直列)で構成されており、生地はローラーヘッドの間を通過させ、徐々に平らに伸ばされます。

シート化により、生地からガスを抜くのに役立つ応力(圧力)が加わり、製品の移送中または中間発酵中に発生した大きな気泡が小さくなり、最終製品のきめが細かくなります。

ローラーセットは、生地が通過するにつれて隙間が徐々に小さくなるように配置されています。これは、生地の厚さを制御的に減少させるために非常に重要です。グルテンとガスセル構造に修復不可能な損傷を与えることなく、一回の工程で生地を平坦化することは不可能です。

上部ローラーを通過した後、生地はより薄く、より大きくなり、長方形になります。下部ローラーから出た平らになった生地は、カーリングチェーンの下を通過する準備が整います。