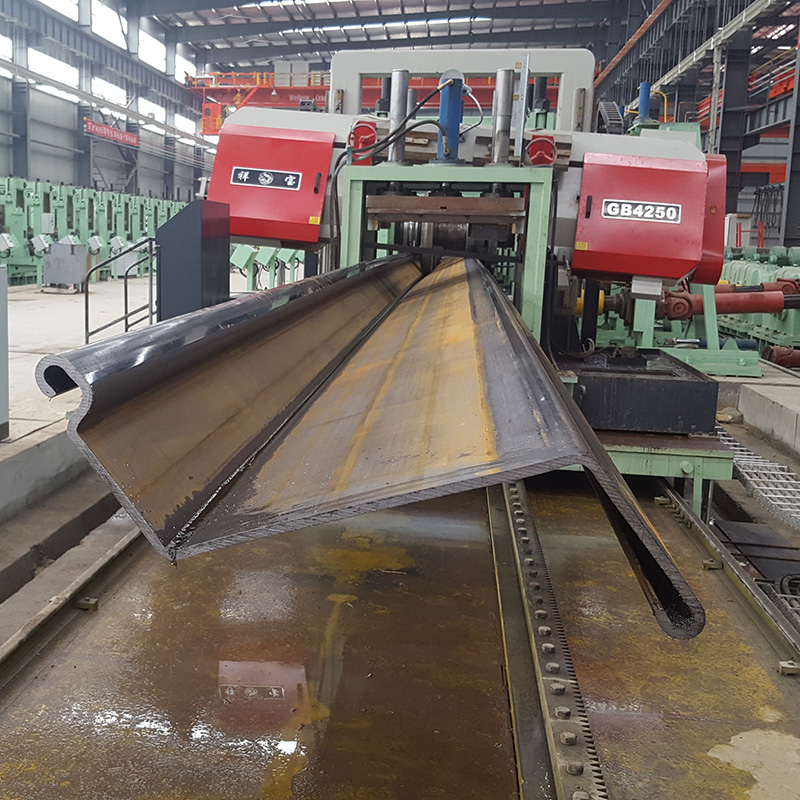

نوار فولادی تحت تغییر شکل خمشی سرد مداوم قرار میگیرد تا مقطع آن به شکل Z، U یا شکل دیگری درآید که میتوان آن را از طریق قفل برای صفحات فونداسیون ساختمان به یکدیگر متصل کرد.

شمعهای فولادی تولید شده با نورد سرد، محصولات اصلی فولاد سرد نورد شده در مهندسی عمران هستند. شمعهای فولادی با استفاده از یک دستگاه شمعساز به داخل فونداسیون رانده (فشرده) میشوند تا به هم متصل شوند و یک دیوار شمع فولادی برای حفظ خاک و احتباس آب تشکیل دهند. انواع مقاطع متداول مورد استفاده عبارتند از: U شکل، Z شکل و نوع جان مستقیم. شمعهای فولادی برای پشتیبانی از فونداسیونهای نرم و گودالهای عمیق فونداسیون با سطح آب زیرزمینی بالا مناسب هستند. ساخت آنها ساده است و از مزایای آن میتوان به عملکرد خوب در برابر آببند و قابلیت استفاده مجدد اشاره کرد. وضعیت تحویل شمعهای فولادی طول تحویل شمعهای فولادی سرد نورد شده 6 متر، 9 متر، 12 متر، 15 متر است و همچنین میتواند طبق نیاز کاربران، با حداکثر طول 24 متر، پردازش شود. (اگر کاربر نیاز به طول خاصی داشته باشد، میتواند هنگام سفارش پیشنهاد شود) شمع فولادی سرد نورد شده با وزن واقعی یا وزن تئوری تحویل داده میشود. کاربرد شمعهای ورق فولادی محصولات شمع ورق فولادی نورد سرد دارای ویژگیهای ساخت و ساز راحت، پیشرفت سریع، عدم نیاز به تجهیزات ساختمانی عظیم و طراحی لرزهای مطلوب در کاربردهای مهندسی عمران هستند و شکل مقطع شمعهای ورق فولادی نورد سرد را میتوان با توجه به شرایط خاص پروژه و طول تغییر داد و طراحی سازه را اقتصادیتر و معقولتر کرد. علاوه بر این، از طریق طراحی بهینه مقطع محصولات شمع ورق فولادی نورد سرد، ضریب کیفیت محصول به طور قابل توجهی بهبود یافته، وزن هر متر از عرض دیواره شمع کاهش یافته و هزینه پروژه نیز کاهش یافته است.

دستگاه دارای مزایای زیر است:

● بهبود عملکرد عملیاتی و عملکرد تولید

● درجه بالایی از اتوماسیون، کاهش ورودی پرسنل

● بهبود محیط عملیاتی و ایمنی

● بهبود پایداری کیفیت محصول، قالبگیری پایدار و قابل اعتماد، و میتواند تولید مواد با ضخامت و استحکام متفاوت را برآورده کند.

● بهبود عملکرد محصول

● کاهش هزینه تجهیزات

● با استفاده از نرمافزار طراحی مسیر COPRA آلمانی معتبر، با تجزیه و تحلیل کرنش فرآیند شکلدهی پروفیل خم سرد، میتوان مناسبترین فرآیند شکلدهی خم سرد و مسیر تغییر شکل را قبل از ساخت غلتک تعیین کرد و از فناوری شبیهسازی المان محدود برای شبیهسازی فرآیند شکلدهی غلتک سرد استفاده کرد، طراحی غلتک بهینه شده و از شبیهسازی تنش-کرنش برای تأیید وجود ناحیه خطرناک مستعد نقص در طراحی استفاده میشود.

● به منظور صرفهجویی در زمان تعویض غلتکها هنگام تغییر مشخصات، دستگاههای تعویض سریع شفت و آزادکننده سریع محور محرک و ابزار تعویض غلتک آماده شدهاند.

زمان ارسال: ۲۱ فوریه ۲۰۲۳