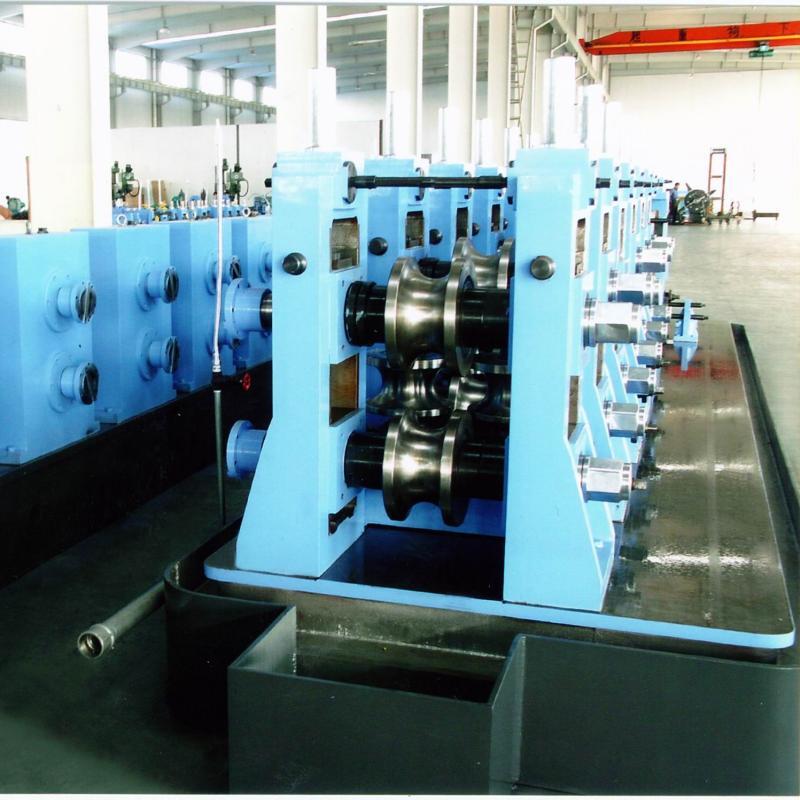

کارخانه لوله جوش داده شده ERW165

شرح تولید

دستگاه تولید لوله ERW165 برای تولید لولههای فولادی با قطر خارجی 76 تا 165 میلیمتر و ضخامت دیواره 2 تا 6 میلیمتر و همچنین لولههای گرد، مربعی و لولههای با شکل خاص استفاده میشود.

کاربرد: لولههای برق، ساختمانی، خودرو، مکانیک عمومی، مبلمان، کشاورزی، شیمی، نفت، گاز، لولهکشی، سازهها

| محصول | آسیاب لوله ERW165mm |

| مواد قابل استفاده | HR/CR، کویل نوار فولادی کم کربن، Q235، S2 35، نوارهای Gi. ab≤550Mpa، as≤235MPa |

| طول برش لوله | ۳.۰ تا ۱۲.۰ متر |

| تحمل طول | ±1.0 میلیمتر |

| سطح | با پوشش روی یا بدون آن |

| سرعت | حداکثر سرعت: ≤100 متر در دقیقه (می تواند با توجه به نیاز مشتری سفارشی سازی شود) |

| دیگران | تمام لوله با فرکانس بالا جوش داده شده است هر دو نوع جوشکاری داخلی و خارجی انجام شده است حذف شده |

| جنس غلتک | Cr12 یا GN |

| رول فشاری | اچ۱۳ |

| محدوده تجهیزات لوله جوش داده شده | بی کویل هیدرولیک دو مندرل برش هیدرولیک و جوش خودکار باتری افقی دستگاه فرمینگ و سایزینگ سیستم کنترل الکتریکی اره پرنده/اره برش سرد کامپیوتر جوشکار HF حالت جامد (درایو AC یا DC) میز خروج |

| تمام تجهیزات کمکی و لوازم جانبی، مانند بازکننده کویل، موتور، یاتاقان، اره برش، غلتک، HF و غیره، همگی از برندهای برتر هستند. کیفیت آنها قابل تضمین است. | |

جریان فرآیند

کویل فولادی → جداکننده دو بازویی → برش و جوشکاری انتهایی → انباره کویل → شکلدهی (واحد صافکاری + واحد محرک اصلی + واحد شکلدهی + واحد راهنما + واحد جوشکاری القایی فرکانس بالا + غلتک فشاری) → برش → خنککننده با آب → اندازهگذاری و صاف کردن → برش با اره پرنده → نوار نقاله لوله → بستهبندی → انبار

مزایا

۱. دقت بالا

2. راندمان تولید بالا، سرعت خط میتواند تا 130 متر در دقیقه باشد

3. قدرت بالا، دستگاه با سرعت بالا به طور پایدار کار میکند که کیفیت محصول را بهبود میبخشد.

4. نرخ بالای محصول خوب، رسیدن به 99٪

۵. ضایعات کم، ضایعات کم در واحد تولید و هزینه تولید پایین.

۶. ۱۰۰٪ قابلیت تعویض قطعات مشابه از همان تجهیزات

مشخصات

| مواد اولیه | جنس کویل | فولاد کم کربن، Q235، Q195 |

| عرض | ۲۴۰ تا ۵۲۰ میلیمتر | |

| ضخامت: | 2.0 میلیمتر - 6.0 میلیمتر | |

| شناسه کویل | φ580- φ700 میلیمتر | |

| قطر خارجی کویل | حداکثر: φ1800mm | |

| وزن کویل | 5.0-6.0 تن | |

| ظرفیت تولید | لوله گرد | ۷۶ میلیمتر تا ۱۶۵ میلیمتر |

|

| لوله مربعی و مستطیلی | 60 * 60 میلیمتر - 130 * 130 میلیمتر 40 * 80 میلی متر - 100 * 160 میلی متر |

|

| ضخامت دیواره | 2.0-6.0 میلیمتر (لوله گرد) 2.0-5.0 میلی متر (لوله مربعی) |

|

| سرعت | حداکثر 50 متر در دقیقه |

|

| طول لوله | ۳ متر تا ۱۲ متر |

| شرایط کارگاه | قدرت پویا | ۳۸۰ ولت، سه فاز، ۵۰ هرتز (بستگی به امکانات محلی دارد) |

|

| قدرت کنترل | ۲۲۰ ولت، تک فاز، ۵۰ هرتز |

| اندازه کل خط | ۸۵ متر در ۷ متر (طول * عرض) | |

معرفی شرکت

پس از اتمام عملیات آمادهسازی میانی، قطعات خمیر گرد شده، ورق ورق شده یا به تدریج از طریق یک سری غلتک صاف میشوند تا برای قالبگیری نهایی آماده شوند. دستگاه ورقساز معمولاً از ۲ تا ۳ مجموعه (به صورت سری) از سر غلتکهای روکشدار تفلون تشکیل شده است که قطعه خمیر از بین آنها عبور داده میشود تا به تدریج صاف شود.

ورق گذاری، نیروهای تنشی (فشار) اعمال میکند که به گاززدایی قطعه خمیر کمک میکند، به طوری که سلولهای هوای بزرگی که در طول انتقال محصول یا آمادهسازی میانی ایجاد شدهاند، به سلولهای کوچکتر تبدیل میشوند تا دانهبندی محصول نهایی ریز شود.

مجموعه غلتکها به گونهای چیده شدهاند که با عبور خمیر از میان آنها، شکاف/فاصله به تدریج کاهش یابد. این امر برای کاهش کنترلشده ضخامت خمیر بسیار مهم است. صاف کردن قطعات خمیر در یک مرحله بدون ایجاد آسیب جبرانناپذیر به گلوتن و ساختار سلولهای گازی غیرممکن است.

پس از عبور از غلتکهای بالایی، قطعه خمیر بسیار نازکتر، بزرگتر و به شکل مستطیل درمیآید. خمیر پهن شده که از غلتکهای پایینی خارج میشود، آماده عبور از زیر زنجیر فرکننده است.