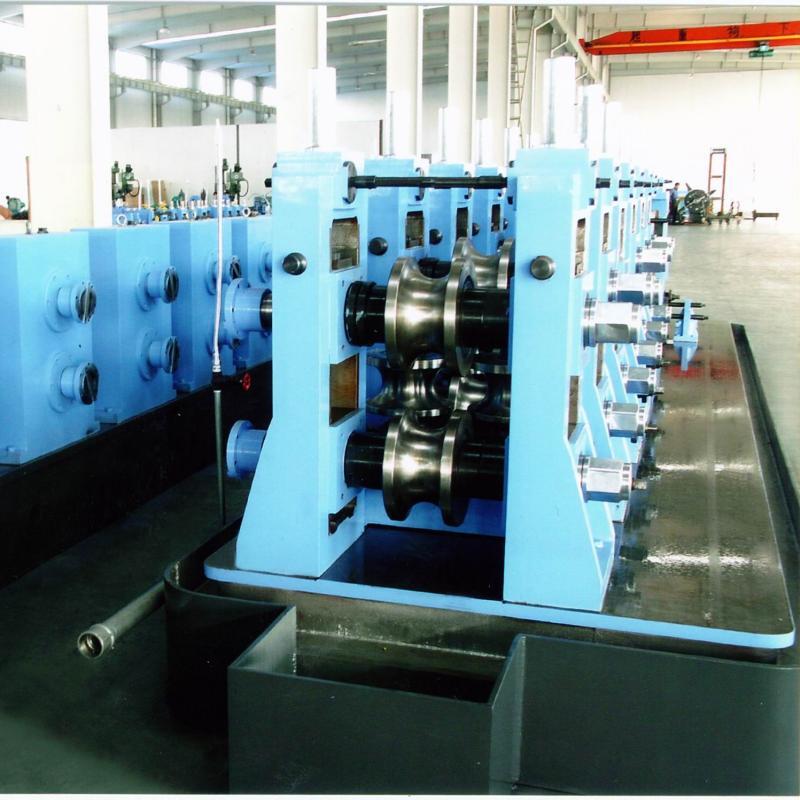

ERW165 keevitatud torude veski

Tootmise kirjeldus

ERW165 torude valmistamise/keevitamise masin on mõeldud terasmännide tootmiseks läbimõõduga 76 mm ~ 165 mm ja seina paksusega 2,0 mm ~ 6,0 mm, samuti vastavate ümmarguste, ruudukujuliste ja erikujuliste torude tootmiseks.

Rakendus: Gl, ehitus, autotööstus, üldised mehaanilised torud, mööbel, põllumajandus, keemia, Oil, gaas, torud, ehitus

| Toode | ERW165mm toruveski |

| Kohaldatav materjal | HR/CR, madala süsinikusisaldusega terasribad, Q235, S2 35, Gi ribad. ab≤550Mpa, as≤235MPa |

| Toru lõikamise pikkus | 3,0–12,0 m |

| Pikkuse tolerants | ±1,0 mm |

| Pind | Tsinkkattega või ilma |

| Kiirus | Maksimaalne kiirus: ≤100m/min (saab kohandada vastavalt kliendi nõuetele) |

| Teised | Kõik torud on kõrgsageduskeevitatud Nii sisemine kui ka välimine keevitatud torkevarras on eemaldatud |

| Rulli materjal | Cr12 või GN |

| Pigista rulli | H13 |

| Keevitatud torude seadmete ulatus | Hüdrauliline kahesüdamikuline lahtirullimisseade Hüdrauliline nihke- ja automaatne keevitus horisontaalne akumulaator Vormimis- ja suuruse määramise masin Elektriline juhtimissüsteem Tahkis-kõrgsageduskeevitusseade (vahelduv- või alalisvooluajamiga) Arvutiga lendav saag/külmlõikussaag Lõpptabel |

| Kõik abiseadmed ja tarvikud, näiteks lahtikerija, mootor, laager, lõikeketas, rull, kõrgsagedusjahutus jne, on kõik tippbrändid. Kvaliteet on garanteeritud. | |

Protsessi voog

Terasmähis → Kaheharuline kerimismasin → Nihutamis- ja otsalõikamine ja keevitamine → Mähise akumulaator → Vormimine (lamendamisüksus + peaajam + vormimisüksus + juhtüksus + kõrgsageduslik induktsioonkeevitusseade + pigistusrull) → Põletite eemaldamine → Vesijahutus → Suuruse mõõtmine ja sirgendamine → Lendava saega lõikamine → Torukonveier → Pakendamine → Lao ladustamine

Eelised

1. Suur täpsus

2. Kõrge tootmistõhusus, liini kiirus võib olla kuni 130 m/min

3. Suur tugevus, masin töötab stabiilselt suurel kiirusel, mis parandab toote kvaliteeti.

4. Kõrge hea toote määr, ulatudes 99%-ni

5. Madal raiskamine, madal ühiku raiskamine ja madalad tootmiskulud.

6. Sama seadme samade osade 100% vahetatavus

Spetsifikatsioon

| Tooraine | Mähise materjal | Madala süsinikusisaldusega teras, Q235, Q195 |

| Laius | 240–520 mm | |

| Paksus: | 2,0–6,0 mm | |

| Mähise ID | φ580–φ700 mm | |

| Mähise välisläbimõõt | Maks: φ1800mm | |

| Mähise kaal | 5,0–6,0 tonni | |

| Tootmisvõimsus | Ümmargune toru | 76–165 mm |

|

| Ruudukujuline ja ristkülikukujuline toru | 60 * 60 mm - 130 * 130 mm 40 * 80 mm - 100 * 160 mm |

|

| Seina paksus | 2,0–6,0 mm (ümmargune toru) 2,0–5,0 mm (ruudukujuline toru) |

|

| Kiirus | Maks. 50 m/min |

|

| Toru pikkus | 3–12 kuud |

| Töökoja seisukord | Dünaamiline võimsus | 380 V, 3-faasiline, 50 Hz (sõltub kohalikest võimalustest) |

|

| Juhtimisvõimsus | 220 V, ühefaasiline, 50 Hz |

| Kogu rea suurus | 85mX7m (P*L) | |

Ettevõtte tutvustus

Vahepealse kergitamise käigus rullitakse ümarad tainatükid lehtedeks või lapendatakse järk-järgult mitme rulliga, et valmistuda lõplikuks vormimiseks. Lehtmasin koosneb tavaliselt 2–3 komplektist (järjestikku) teflonkattega rullipeadest, mille vahel tainatükki liigutatakse, et seda järk-järgult lapendada.

Kihtide abil rakendatakse pinget (rõhku), mis aitab tainatükki degaseerida, nii et toote teisaldamise või vahepealse kergitamise ajal tekkinud suured õhurakud vähenevad väiksemateks, et saavutada valmistoote peeneteraline tekstuur.

Rullikomplektid on paigutatud nii, et vahe/kliirens väheneb järk-järgult taigna liikumisel läbi nende. See on kriitilise tähtsusega taigna paksuse kontrollitud vähenemise soodustamiseks. Taignatükkide ühe sammuga lapikuks pressimine oleks võimatu ilma gluteeni ja gaasirakkude struktuuri parandamatut kahjustamata.

Pärast ülemiste rullide läbimist muutub tainatükk palju õhemaks, suuremaks ja pikliku kujuga. Alumiste rullide vahelt väljuv lapik tainas on valmis lokirulliketi alla minema.