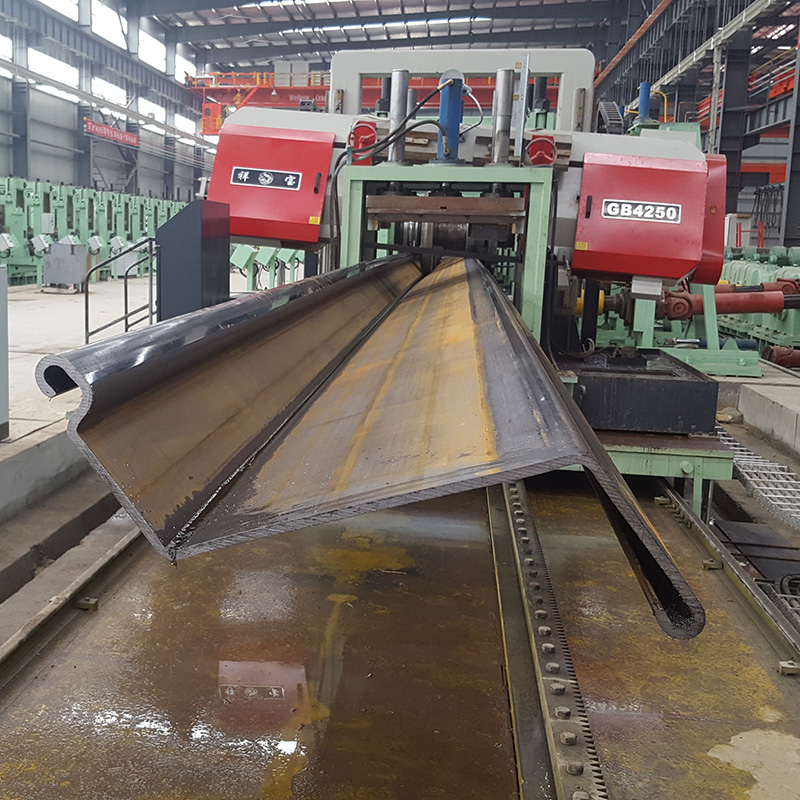

La tira de acero se somete a una deformación continua por flexión en frío para formar una sección en forma de Z, de U u otra forma, que se pueden conectar entre sí a través del bloqueo para las placas de cimentación del edificio.

Las tablestacas de acero producidas por laminación en frío son los principales productos de acero conformado en frío en ingeniería civil. Las tablestacas de acero se hincan (presionan) en la cimentación con un martinete para conectarlas y formar un muro de tablestacas de acero para retener el suelo y el agua. Los tipos de sección transversal más utilizados son: en forma de U, en forma de Z y de alma recta. Las tablestacas de acero son adecuadas para soportar cimentaciones blandas y fosas de cimentación profundas con altos niveles de agua subterránea. La construcción es sencilla y sus ventajas son un buen rendimiento de parada de agua y su reutilización. Estado de entrega de las tablestacas de acero La longitud de entrega de las tablestacas de acero conformadas en frío es de 6 m, 9 m, 12 m, 15 m, y también se pueden procesar según los requisitos de los usuarios, con una longitud máxima de 24 m. (Si el usuario tiene un requisito de longitud especial, se puede proponer al realizar el pedido). La tablestaca de acero conformada en frío se entrega por peso real o por peso teórico. Aplicación de las tablestacas de acero. Las tablestacas de acero conformadas en frío se caracterizan por su fácil construcción, rápido avance, la ausencia de maquinaria pesada y un diseño sísmico favorable en aplicaciones de ingeniería civil. Además, la forma de su sección transversal se puede modificar según las condiciones específicas del proyecto y su longitud, lo que hace que el diseño estructural sea más económico y razonable. Además, gracias al diseño optimizado de la sección de las tablestacas de acero conformadas en frío, se ha mejorado significativamente el coeficiente de calidad del producto, se ha reducido el peso por metro de ancho del muro del pilote y se ha reducido el coste del proyecto.

El dispositivo tiene las siguientes ventajas:

●Mejorar el rendimiento operativo y el rendimiento de la producción

●Alto grado de automatización, lo que reduce la necesidad de personal.

●Mejorar el entorno operativo y la seguridad

●Mejora la estabilidad de la calidad del producto, moldeo estable y confiable, y puede cumplir con la producción de materiales con diferentes espesores y resistencias.

●Mejorar el rendimiento del producto

●Reducir el coste del equipo

●Utilizando el software de diseño de pases COPRA alemán genuino, al analizar la deformación del proceso de conformado del perfil de doblado en frío, se puede determinar el proceso de conformado de doblado en frío y el pase de deformación más adecuados antes de fabricar el rollo, y se puede utilizar la tecnología de simulación de elementos finitos para simular. En el proceso de conformado de rollos en frío, se optimiza el diseño del rollo y se utiliza la simulación de tensión-deformación para verificar si existe un área peligrosa propensa a defectos en el diseño.

●Para ahorrar tiempo en el cambio de rodillos cuando se modifican las especificaciones, se preparan ejes de cambio rápido y dispositivos de desacoplamiento rápido del eje de transmisión, y herramientas de cambio de rodillos.

Hora de publicación: 21 de febrero de 2023