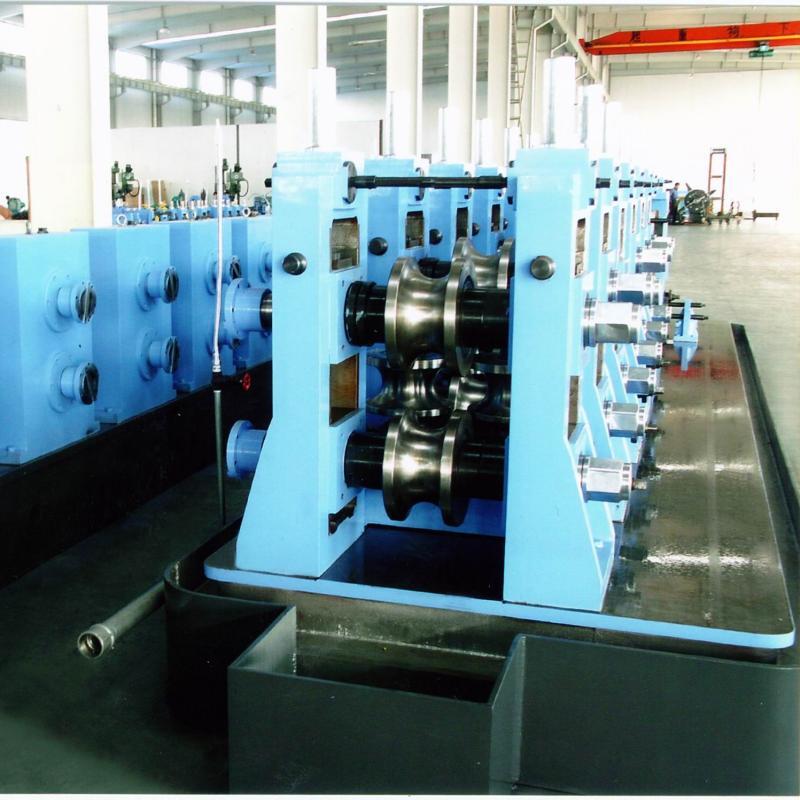

Laminadora de tubos soldados ERW165

Descripción de la producción

La máquina para producción de tubos soldados/mil tubos/oipe mil ERW165 se utiliza para producir tubos de acero de 76 mm a 165 mm de diámetro exterior y de 2,0 mm a 6,0 mm de espesor de pared, así como tubos redondos, cuadrados y de formas especiales correspondientes.

Aplicación: Vidrio, Construcción, Automotriz, Tubería mecánica general, Muebles, Agricultura, Química, Petróleo, Gas, Conductos, Construcción

| Producto | Laminador de tubos ERW165 mm |

| Material aplicable | HR/CR, bobina de tira de acero con bajo contenido de carbono, Q235, S2 35, tiras Gi. ab≤550Mpa,as≤235MPa |

| Longitud de corte de tubería | 3,0 a 12,0 m |

| Tolerancia de longitud | ±1,0 mm |

| Superficie | Con recubrimiento de zinc o sin él |

| Velocidad | Velocidad máxima: ≤100 m/min (se puede personalizar según los requisitos del cliente) |

| Otros | Toda la tubería está soldada por alta frecuencia. Tanto el soporte interior como el exterior están soldados. remoto |

| Material del rodillo | Cr12 o GN |

| Rollo de compresión | H13 |

| Alcance del equipo para tuberías soldadas | Desenrollador hidráulico de doble mandril Acumulador horizontal de cizalla hidráulica y soldadura automática Máquina formadora y dimensionadora Sistema de control eléctrico Soldador de alta frecuencia de estado sólido (controlador de CA o CC) Sierra voladora/sierra de corte en frío para computadora Tabla de agotamiento |

| Todos los equipos auxiliares y accesorios, como desenrollador, motor, rodamiento, sierra de corte, rodillo, alta frecuencia, etc., son de primeras marcas. La calidad está garantizada. | |

Flujo del proceso

Bobina de acero → Desenrollador de doble brazo → Corte y soldadura de extremos → Acumulador de bobinas → Conformado (unidad de aplanado + unidad de accionamiento principal + unidad de conformado + unidad de guía + unidad de soldadura por inducción de alta frecuencia + rodillo de compresión) → Desbarbado → Refrigeración por agua → Dimensionado y enderezamiento → Corte con sierra volante → Transportador de tubos → Empaquetado → Almacenamiento en almacén

Ventajas

1. Alta precisión

2. Alta eficiencia de producción, la velocidad de la línea puede ser de hasta 130 m/min.

3. Alta resistencia, la máquina funciona de manera estable a alta velocidad, lo que mejora la calidad del producto.

4. Alta tasa de productos buenos, alcanzando el 99%.

5. Bajo desperdicio, bajo desperdicio unitario y bajo costo de producción.

6. 100% intercambiabilidad de las mismas piezas del mismo equipo

Especificación

| Materia prima | Material de la bobina | Acero con bajo contenido de carbono, Q235, Q195 |

| Ancho | 240 mm-520 mm | |

| Espesor: | 2,0 mm-6,0 mm | |

| Identificación de la bobina | φ580-φ700 mm | |

| Diámetro exterior de la bobina | Máx.: φ1800mm | |

| Peso de la bobina | 5,0-6,0 toneladas | |

| Capacidad de producción | Tubo redondo | 76 mm-165 mm |

|

| Tubo cuadrado y rectangular | 60*60 mm-130*130 mm 40*80 mm-100*160 mm |

|

| Espesor de la pared | 2,0-6,0 mm (tubo redondo) 2,0-5,0 mm (tubo cuadrado) |

|

| Velocidad | Máx.50 m/min |

|

| Longitud de la tubería | 3m-12m |

| Estado del taller | Poder dinámico | 380 V, trifásica, 50 Hz (depende de las instalaciones locales) |

|

| Control de potencia | 220 V, monofásica, 50 Hz |

| Tamaño de toda la línea | 85 m x 7 m (largo x ancho) | |

Introducción de la empresa

Tras la fermentación intermedia, las piezas de masa redondeadas se laminan o aplanan gradualmente mediante una serie de rodillos para su moldeado final. La laminadora suele estar compuesta por dos o tres juegos (en serie) de cabezales de rodillos recubiertos de teflón, entre los cuales se pasa la pieza de masa para aplanarla gradualmente.

El laminado aplica fuerzas de tensión (presión) que ayudan a desgasificar la pieza de masa de modo que las grandes celdas de aire desarrolladas durante la transferencia del producto o la prueba intermedia se reducen a otras más pequeñas para lograr un grano fino en el producto terminado.

Los juegos de rodillos están dispuestos de tal manera que la separación se reduce gradualmente a medida que la masa pasa a través de ellos. Esto es fundamental para promover una reducción controlada del espesor de la masa. Sería imposible aplanar las piezas de masa en un solo paso sin causar daños irreparables a la estructura del gluten y las celdas gaseosas.

Tras pasar por los rodillos superiores, la pieza de masa se vuelve mucho más fina, más grande y oblonga. La masa aplanada que sale de los rodillos inferiores está lista para pasar por la cadena de rizado.