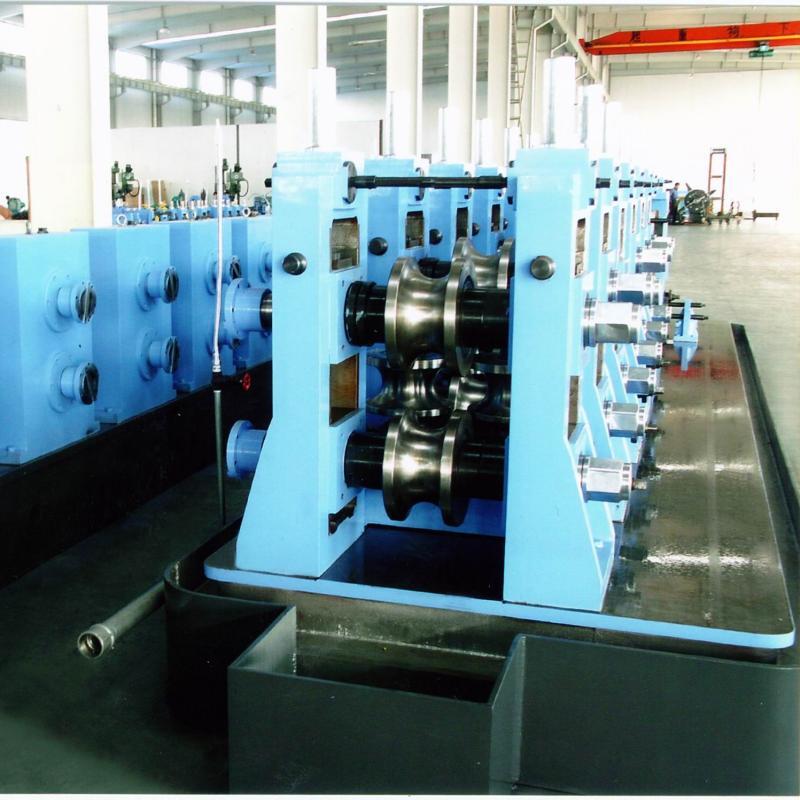

ERW165 ঢালাই পাইপ মিল

উৎপাদন বিবরণ

ERW165 টিউব মিল/ওইপ মিল/ঝালাই করা পাইপ উৎপাদন/পাইপ তৈরির মেশিনটি 76 মিমি~165 মিমি OD এবং 2.0 মিমি~6.0 মিমি প্রাচীর পুরুত্বের স্টিল পাইন, সেইসাথে সংশ্লিষ্ট গোলাকার টিউব, বর্গাকার টিউব এবং বিশেষ আকৃতির টিউব তৈরি করতে ব্যবহৃত হয়।

প্রয়োগ: জিএল, নির্মাণ, মোটরগাড়ি, সাধারণ যান্ত্রিক পাইপ, আসবাবপত্র, কৃষি, রসায়ন, 0il, গ্যাস, নালী, নির্মাণ

| পণ্য | ERW165mm টিউব মিল |

| প্রযোজ্য উপাদান | HR/CR, লো কার্বন স্টিল স্ট্রিপ কয়েল, Q235, S2 35, Gi স্ট্রিপ। আব≤৫৫০ এমপিএ, যেমন≤২৩৫ এমপিএ |

| পাইপ কাটার দৈর্ঘ্য | ৩.০~১২.০ মি |

| দৈর্ঘ্য সহনশীলতা | ±১.০ মিমি |

| পৃষ্ঠতল | দস্তা আবরণ সহ বা ছাড়া |

| গতি | সর্বোচ্চ গতি: ≤১০০ মি/মিনিট (গ্রাহকের প্রয়োজনীয়তা অনুসারে কাস্টমাইজ করা যেতে পারে) |

| অন্যান্য | সমস্ত পাইপ উচ্চ ফ্রিকোয়েন্সি ঢালাই করা হয় ভেতরের এবং বাইরের উভয় ঢালাই করা হয়েছে সরানো হয়েছে |

| রোলারের উপাদান | Cr12 বা GN |

| স্কুইজ রোল | এইচ১৩ |

| ঢালাই করা পাইপ সরঞ্জামের ব্যাপ্তি | হাইড্রোলিক ডাবল-ম্যান্ড্রেল আন-কয়লার হাইড্রোলিক শিয়ার এবং স্বয়ংক্রিয় ঢালাই অনুভূমিক সঞ্চয়কারী গঠন ও আকার নির্ধারণের মেশিন বৈদ্যুতিক নিয়ন্ত্রণ ব্যবস্থা সলিড স্টেট এইচএফওয়েল্ডার (এসি বা ডিসি ড্রাইভার) কম্পিউটার ফ্লাইং করাত/কোল্ড কাটিং করাত রান আউট টেবিল |

| সমস্ত সহায়ক সরঞ্জাম এবং আনুষাঙ্গিক, যেমন আনকয়লার, মোটর, বিয়ারিং, কাট টিং করাত, রোলার, এইচএফ, ইত্যাদি, সবই শীর্ষ ব্র্যান্ডের। গুণমান নিশ্চিত করা যেতে পারে। | |

প্রক্রিয়া প্রবাহ

স্টিল কয়েল→ ডাবল-আর্ম আনকয়লার→ শিয়ার এবং এন্ড কাটিং এবং ওয়েল্ডিং → কয়েল অ্যাকিউমুলেটর→ ফর্মিং (ফ্ল্যাটেনিং ইউনিট + মেইনড্রাইভিং ইউনিট + ফর্মিং ইউনিট + গাইড ইউনিট + হাই ফ্রিকোয়েন্সি ইনডাকশন ওয়েল্ডিং ইউনিট + স্কুইজ রোলার)→ ডিবারিং→ওয়াটার কুলিং→সাইজিং এবং স্ট্রেইটিং → ফ্লাইং স কাটিং → পাইপ কনভেয়র → প্যাকেজিং → গুদাম স্টোরেজ

সুবিধাদি

1. উচ্চ নির্ভুলতা

2. উচ্চ উৎপাদন দক্ষতা, লাইনের গতি 130 মি/মিনিট পর্যন্ত হতে পারে

3. উচ্চ শক্তি, মেশিনটি উচ্চ গতিতে স্থিরভাবে কাজ করে, যা পণ্যের মান উন্নত করে।

৪. উচ্চ ভালো পণ্যের হার, ৯৯% পর্যন্ত পৌঁছান

৫. কম অপচয়, কম ইউনিট অপচয় এবং কম উৎপাদন খরচ।

৬. একই সরঞ্জামের একই অংশের ১০০% বিনিময়যোগ্যতা

স্পেসিফিকেশন

| কাঁচামাল | কয়েল উপাদান | কম কার্বন ইস্পাত, Q235, Q195 |

| প্রস্থ | ২৪০ মিমি-৫২০ মিমি | |

| বেধ: | ২.০ মিমি-৬.০ মিমি | |

| কয়েল আইডি | φ৫৮০-φ৭০০ মিমি | |

| কয়েল ওডি | সর্বোচ্চ: φ১৮০০mm | |

| কয়েল ওজন | ৫.০-৬.০ টন | |

| উৎপাদন ক্ষমতা | গোলাকার পাইপ | ৭৬ মিমি-১৬৫ মিমি |

|

| বর্গাকার এবং আয়তক্ষেত্রাকার পাইপ | ৬০*৬০ মিমি-১৩০*১৩০ মিমি ৪০*৮০ মিমি-১০০*১৬০ মিমি |

|

| প্রাচীরের পুরুত্ব | ২.০-৬.০ মিমি (গোলাকার পাইপ) ২.০-৫.০ মিমি (স্কয়ার পাইপ) |

|

| গতি | সর্বোচ্চ.৫০ মি/মিনিট |

|

| পাইপের দৈর্ঘ্য | ৩ মি-১২ মি |

| কর্মশালার অবস্থা | গতিশীল শক্তি | ৩৮০ ভোল্ট, ৩-ফেজ, ৫০ হার্জ (স্থানীয় সুবিধার উপর নির্ভর করে) |

|

| নিয়ন্ত্রণ ক্ষমতা | ২২০ ভোল্ট, একক-ফেজ, ৫০ হার্জেড |

| পুরো লাইনের আকার | ৮৫মিx৭মি(লি*ওয়াট) | |

কোম্পানি পরিচিতি

মধ্যবর্তী প্রুফিং পদ্ধতিতে, গোলাকার ময়দার টুকরোগুলিকে চূড়ান্ত ছাঁচনির্মাণের প্রস্তুতির জন্য রোলারগুলির একটি সিরিজের মাধ্যমে শীট করা হয় বা ধীরে ধীরে চ্যাপ্টা করা হয়। শীটারটি সাধারণত টেফলন-প্রলিপ্ত রোলার হেডের 2-3 সেট (ধারাবাহিকভাবে) দিয়ে গঠিত হয় যার মধ্যে ময়দার টুকরোটি ধীরে ধীরে চ্যাপ্টা করার জন্য পাস করা হয়।

চাদর চাপ বল (চাপ) প্রয়োগ করে যা ময়দার টুকরোটিকে ডিগ্যাস করতে সাহায্য করে যাতে পণ্য স্থানান্তর বা মধ্যবর্তী প্রুফিংয়ের সময় বিকশিত বৃহৎ বায়ু কোষগুলিকে ছোট করে ছোট করা হয় যাতে সমাপ্ত পণ্যে সূক্ষ্ম দানা তৈরি হয়।

রোলার সেটগুলি এমনভাবে সাজানো হয় যাতে ময়দা যখন তাদের মধ্য দিয়ে যায় তখন ফাঁক/ছাড় ধীরে ধীরে হ্রাস পায়। ময়দার ঘনত্ব নিয়ন্ত্রিতভাবে হ্রাস করার জন্য এটি অত্যন্ত গুরুত্বপূর্ণ। ময়দার টুকরোগুলিকে এক ধাপে সমতল করা অসম্ভব, গ্লুটেন এবং গ্যাস কোষের কাঠামোর অপূরণীয় ক্ষতি না করে।

উপরের রোলারগুলির মধ্য দিয়ে যাওয়ার পর, ময়দার টুকরোটি অনেক পাতলা, বড় এবং আয়তাকার হয়ে যায়। নীচের রোলারগুলি থেকে বেরিয়ে আসা চ্যাপ্টা ময়দা কার্লিং চেইনের নীচে যাওয়ার জন্য প্রস্তুত।